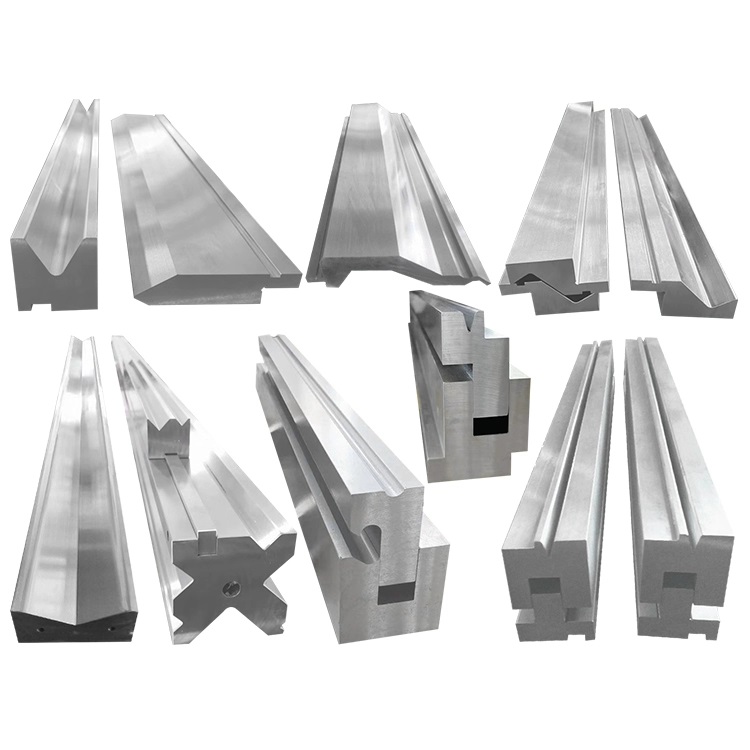

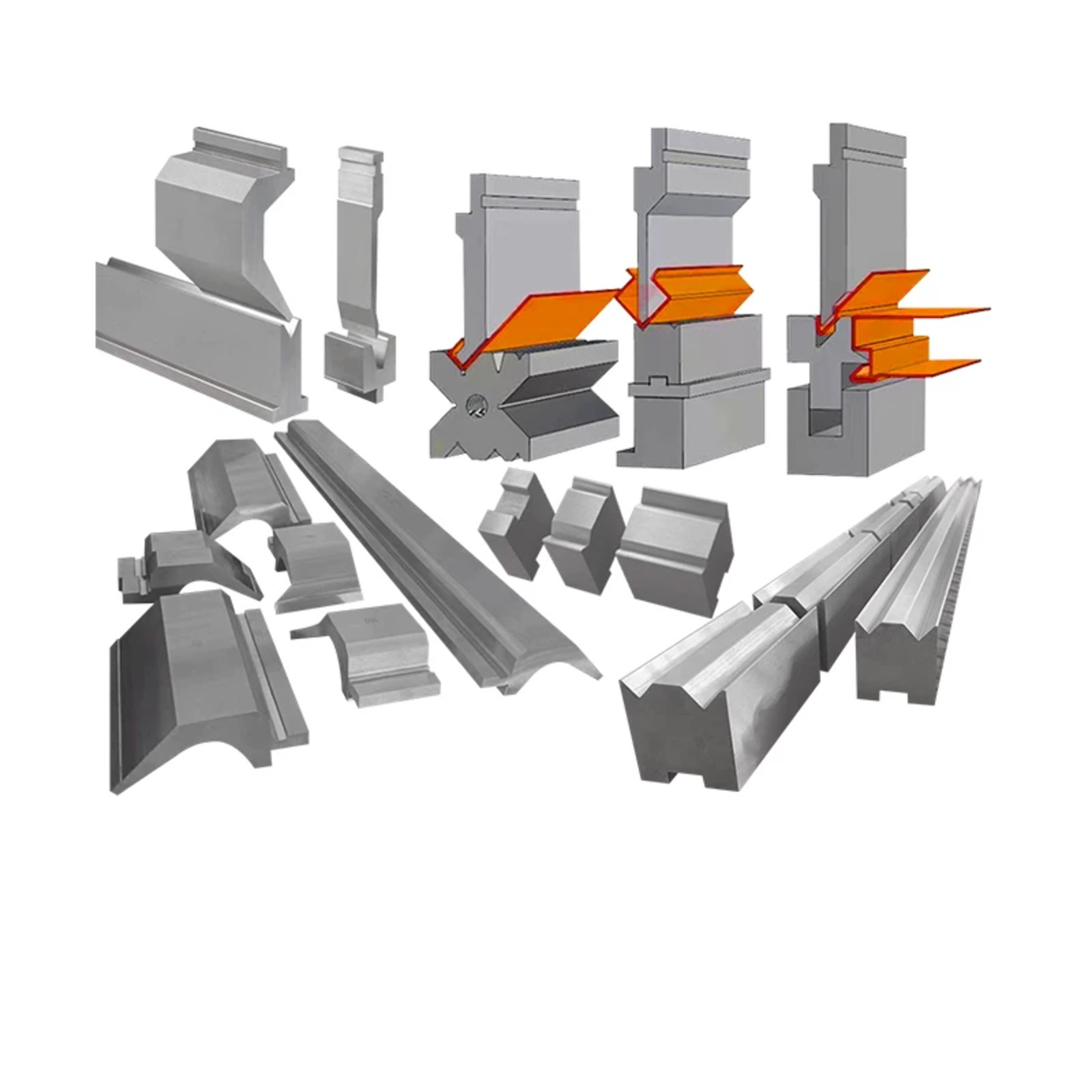

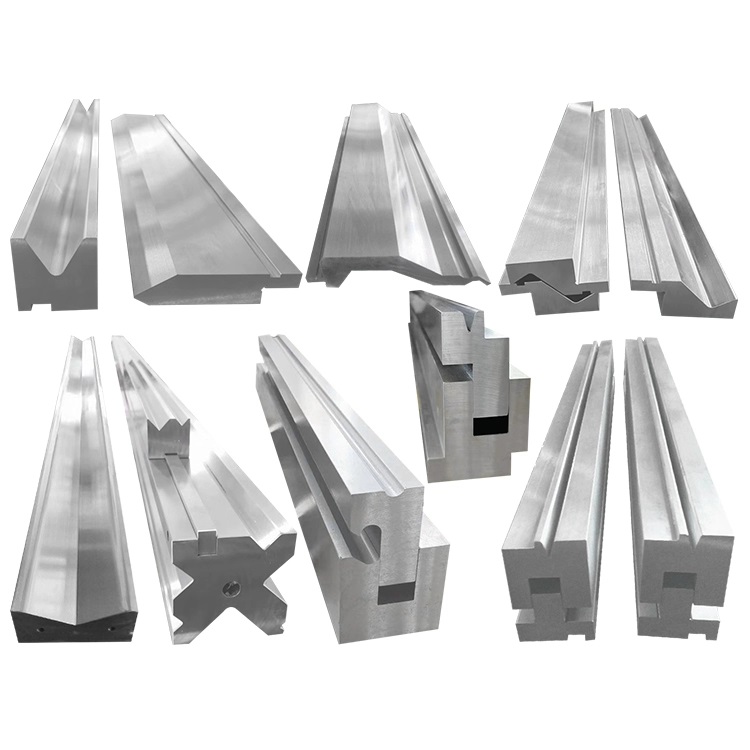

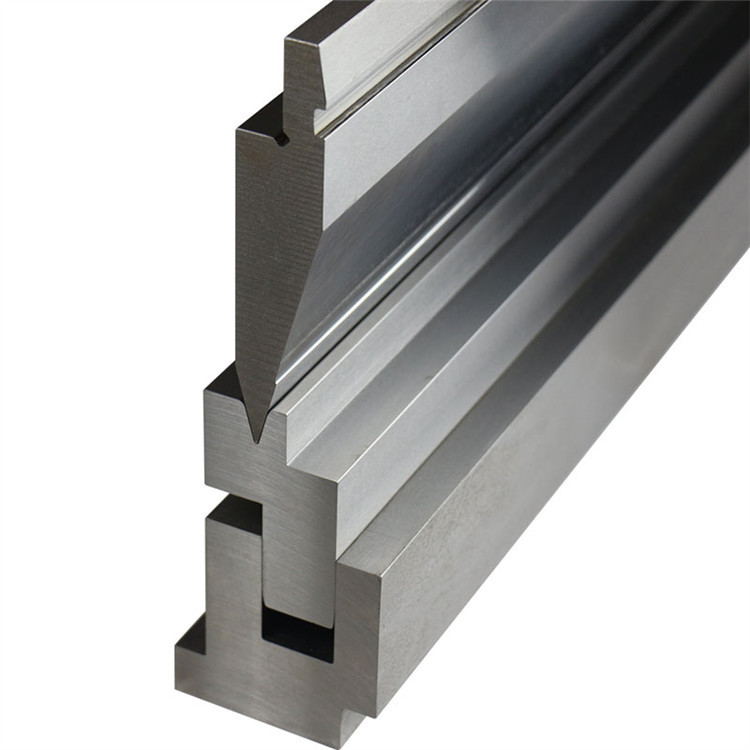

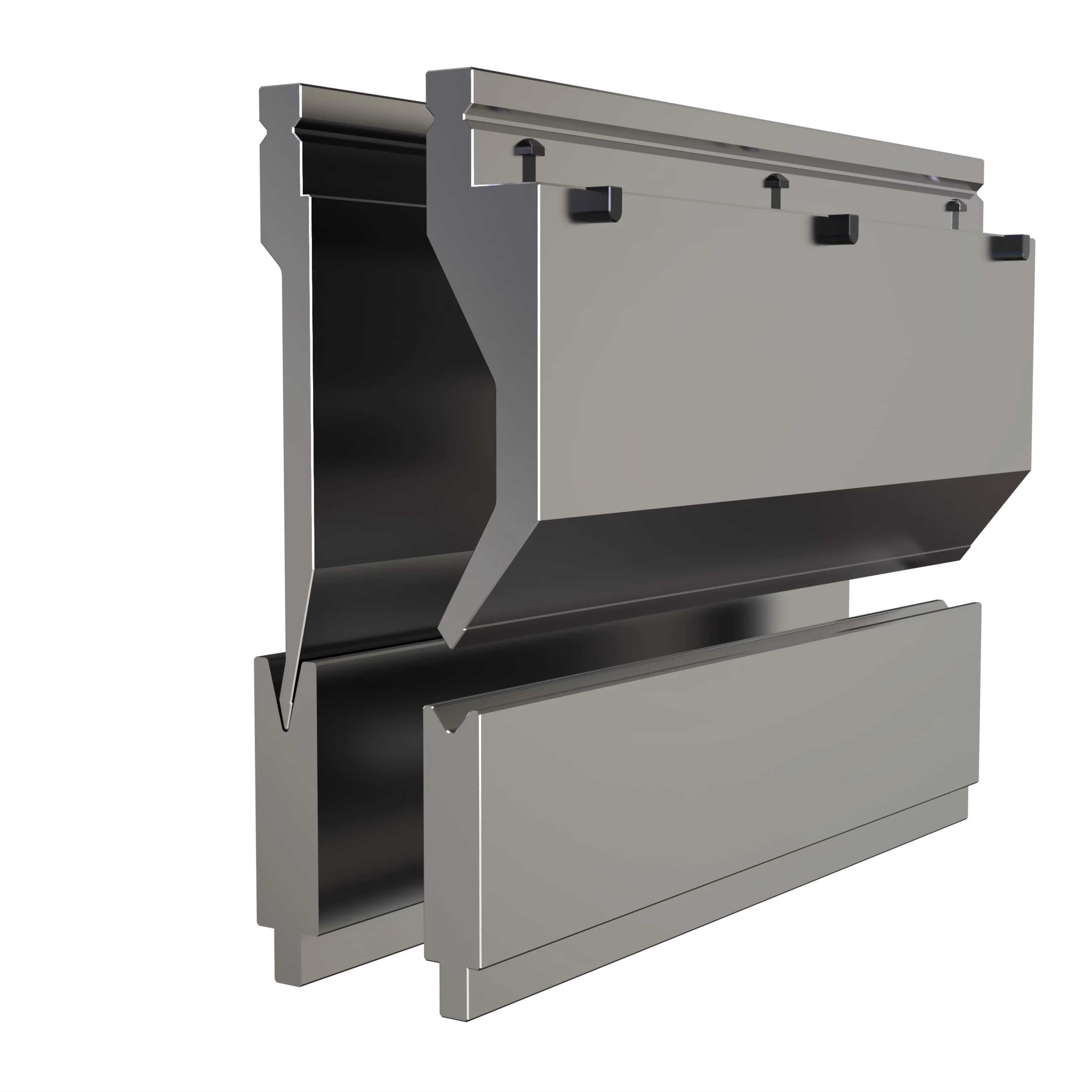

Las herramientas para plegadoras son moldes de formación especializados que se utilizan junto con máquinas dobladoras. Son los componentes de trabajo principales para doblar y formar láminas de metal y se componen principalmente de dos partes clave: el troquel superior y el troquel inferior. A través del movimiento relativo del deslizador y el banco de trabajo de la máquina dobladora, la lámina de metal se aprieta entre los troqueles superior e inferior, provocando deformación y doblándola en una pieza de trabajo de un ángulo, forma y tamaño específicos (como un ángulo recto de 90°, forma de U, forma de V, etc.). Se utilizan ampliamente en campos de procesamiento de chapa, como la fabricación mecánica, la fabricación de chapa, la producción de hardware y la fabricación de gabinetes.

Componentes principales y principio de funcionamiento básico de las herramientas plegadoras

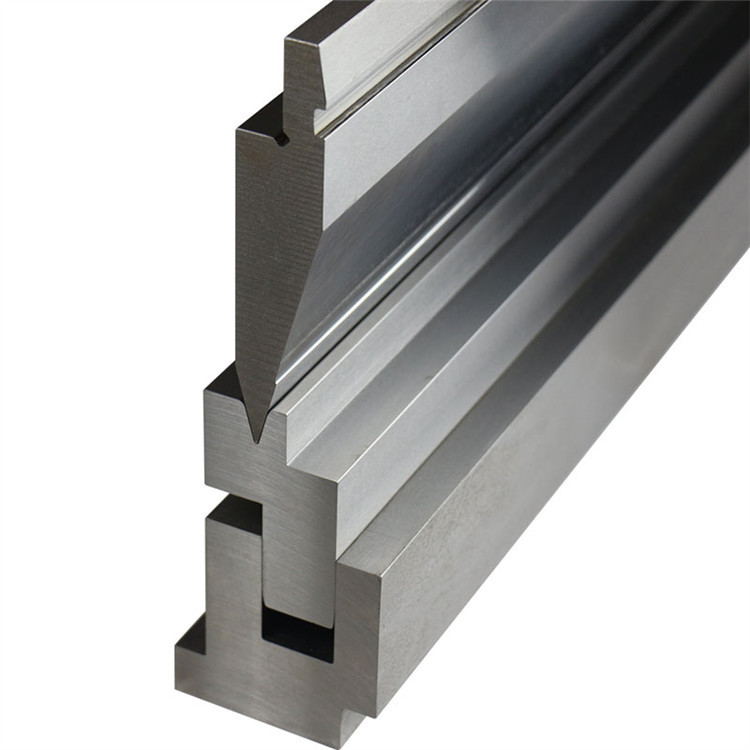

Troquel superior

: Instalado en el control deslizante móvil de la máquina dobladora, es el componente activo que aplica presión. Su forma (recta estándar, esquina afilada, cuello de cisne, arco, etc.) determina el contorno exterior de la parte doblada de la pieza de trabajo;

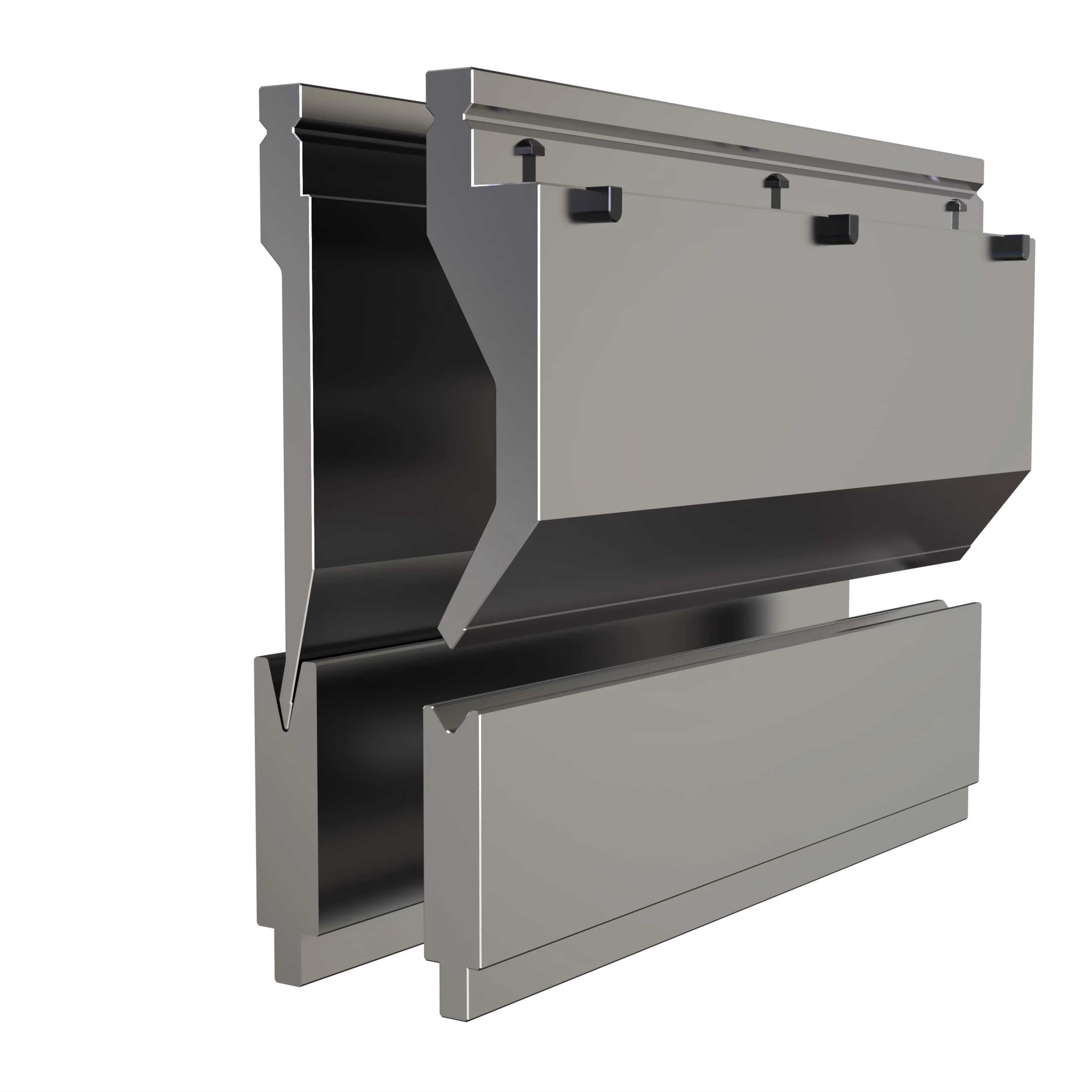

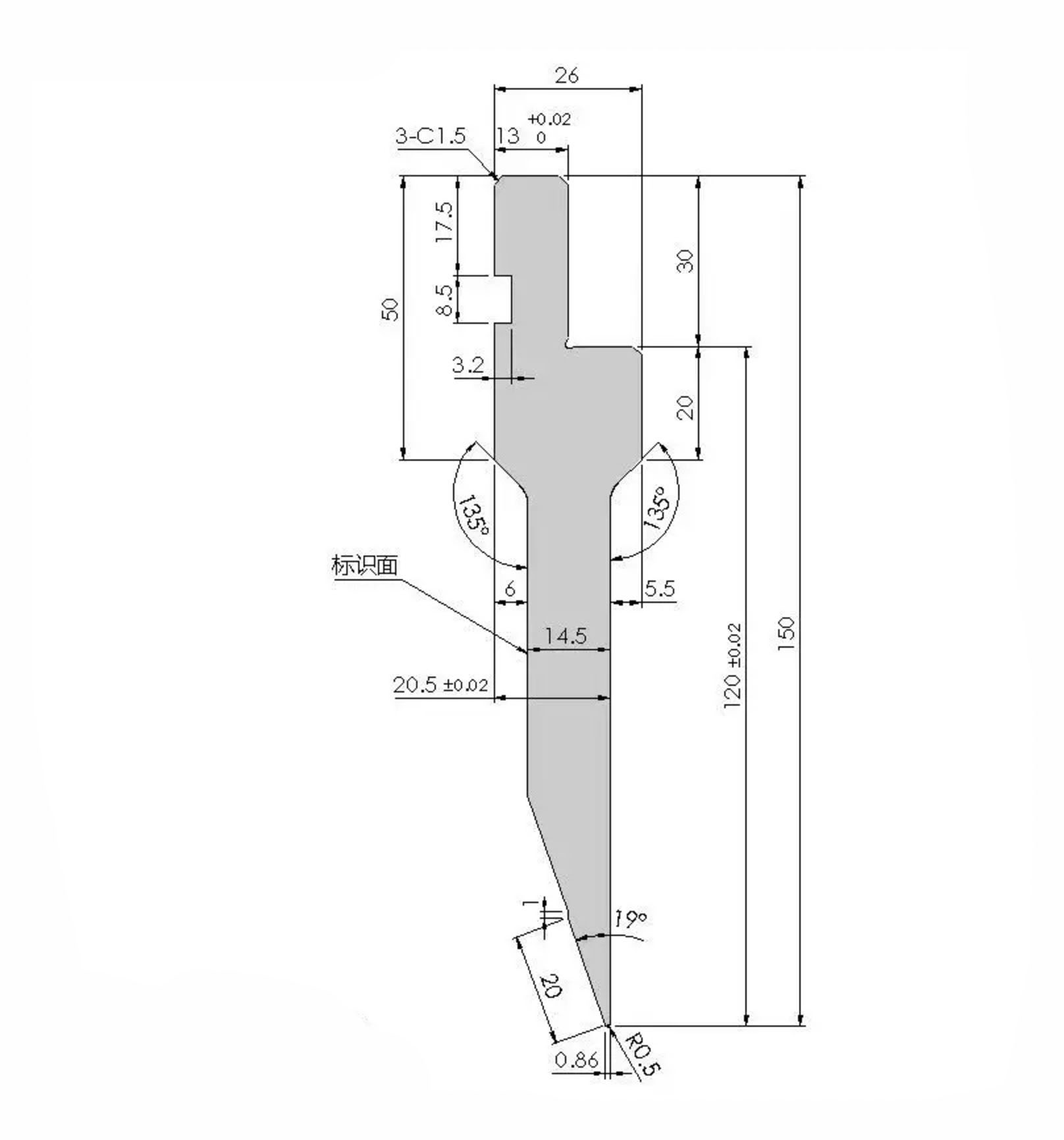

Troquel inferior

: Fijado en el banco de trabajo de la máquina dobladora, es el componente de soporte fijo, utilizando principalmente una ranura en forma de V (ranura en V) como estructura. El ancho de la ranura en V afecta directamente la fuerza de flexión, el tamaño del filete y el efecto de formación de la chapa;

Principio de funcionamiento

: La lámina de metal se coloca en el troquel inferior y el control deslizante impulsa el troquel superior para presionar hacia abajo verticalmente. La lámina se ve obligada a adaptarse a los contornos de los troqueles superior e inferior y sufre una deformación plástica irreversible. Después de alcanzar la carrera y la presión preestablecidas, se completan el doblado y el conformado. Después del formado, el troquel superior vuelve a su posición original y se puede retirar la pieza de trabajo.

Características de las herramientas de plegadora.

Alta rigidez y resistencia al desgaste de los moldes.

: El material principal es acero estructural de aleación (como 42CrMo), procesado mediante procesos de tratamiento térmico como templado y templado, lo que garantiza una dureza suficiente (generalmente HRC45-HRC50), capacidad de carga y resistencia al desgaste para soportar la enorme fuerza de extrusión y la fricción durante el proceso de flexión;

Personalización del molde

: De acuerdo con los diferentes requisitos de flexión de la pieza de trabajo (ángulo, forma, tamaño, espesor del material), el punzón se puede personalizar en formas especiales como arco, cuello de cisne y formas irregulares, y la matriz se puede procesar en ranuras en V de diferentes anchos (como 8 mm, 16 mm, 24 mm) o tipos de ranuras especiales;

Alto grado de coincidencia entre molde, equipo y pieza de trabajo

: Las especificaciones del molde (altura, tipo de vástago, tamaño de instalación) deben ser totalmente compatibles con el sistema de sujeción, la carrera del deslizador y el tonelaje nominal de la máquina dobladora; las dimensiones de conformado deben ser consistentes con los requisitos del dibujo de la pieza de trabajo para garantizar la precisión de flexión y la tasa de aprobación;

Estandarización y serialización

: Los moldes de las máquinas dobladoras convencionales tienen especificaciones estándar generales (que coinciden con las marcas de máquinas dobladoras comunes como Amada, Trumpf y Wille) y se pueden comprar y usar directamente; Se pueden personalizar moldes especiales de acuerdo con las necesidades de procesamiento reales de la empresa.

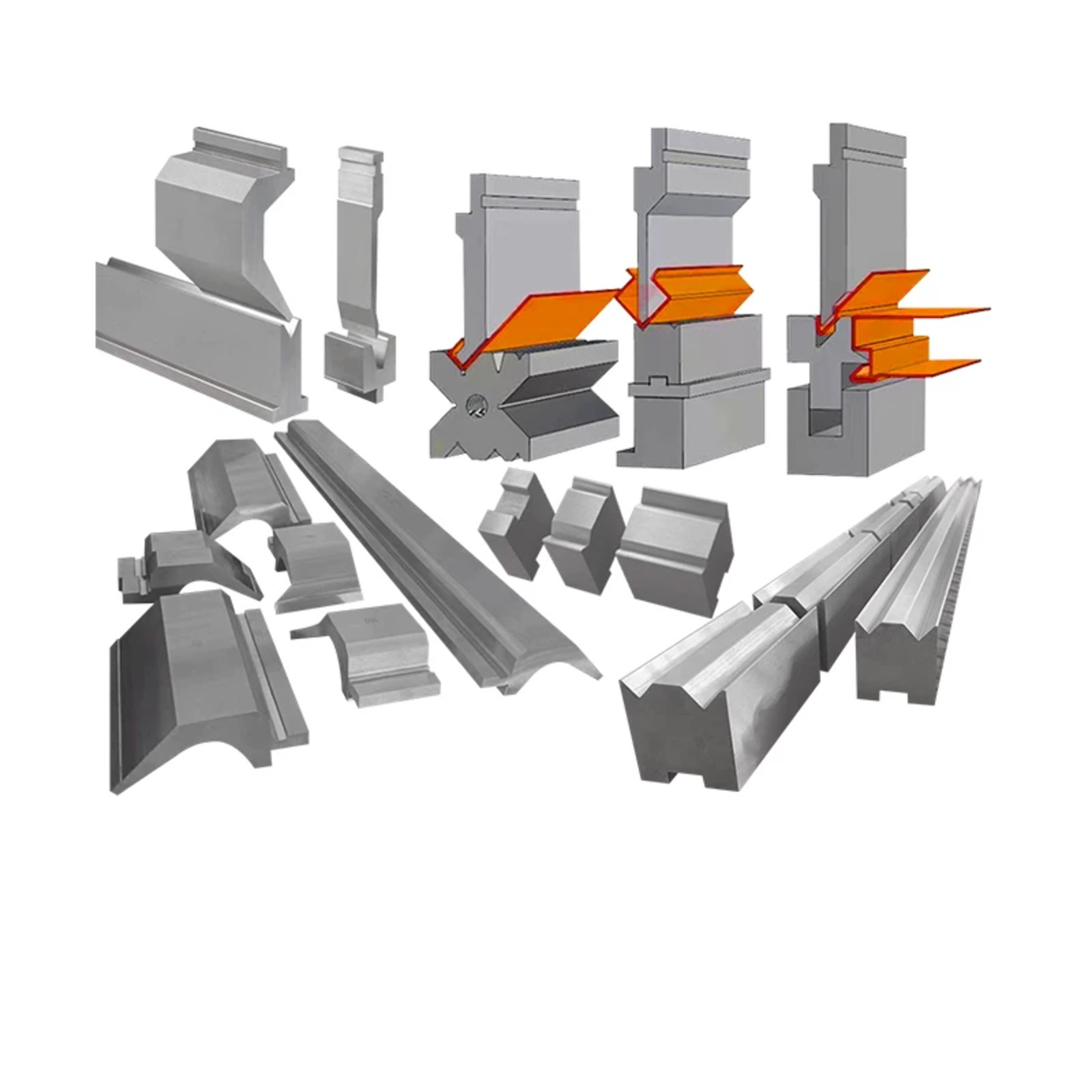

Clasificaciones comunes de herramientas para plegadoras

Clasificación por forma de formación

Moldes de borde recto estándar

: Adecuado para doblar cantos rectos convencionales, los más utilizados;

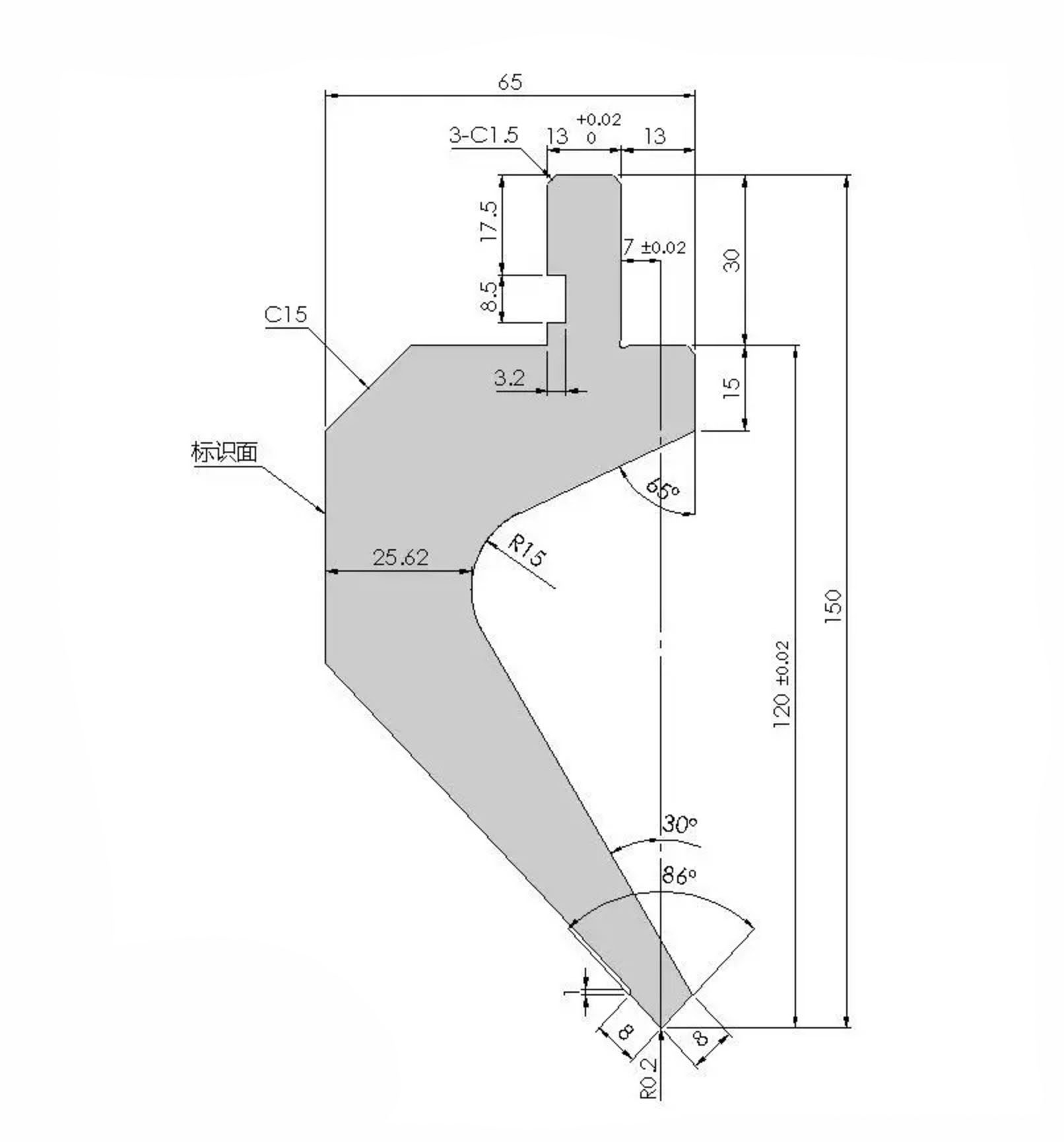

Moldes de ángulo agudo

: Adecuado para flexión de ángulos pequeños o compensación de recuperación elástica, satisfaciendo las necesidades de formación de ángulos agudos de alta precisión;

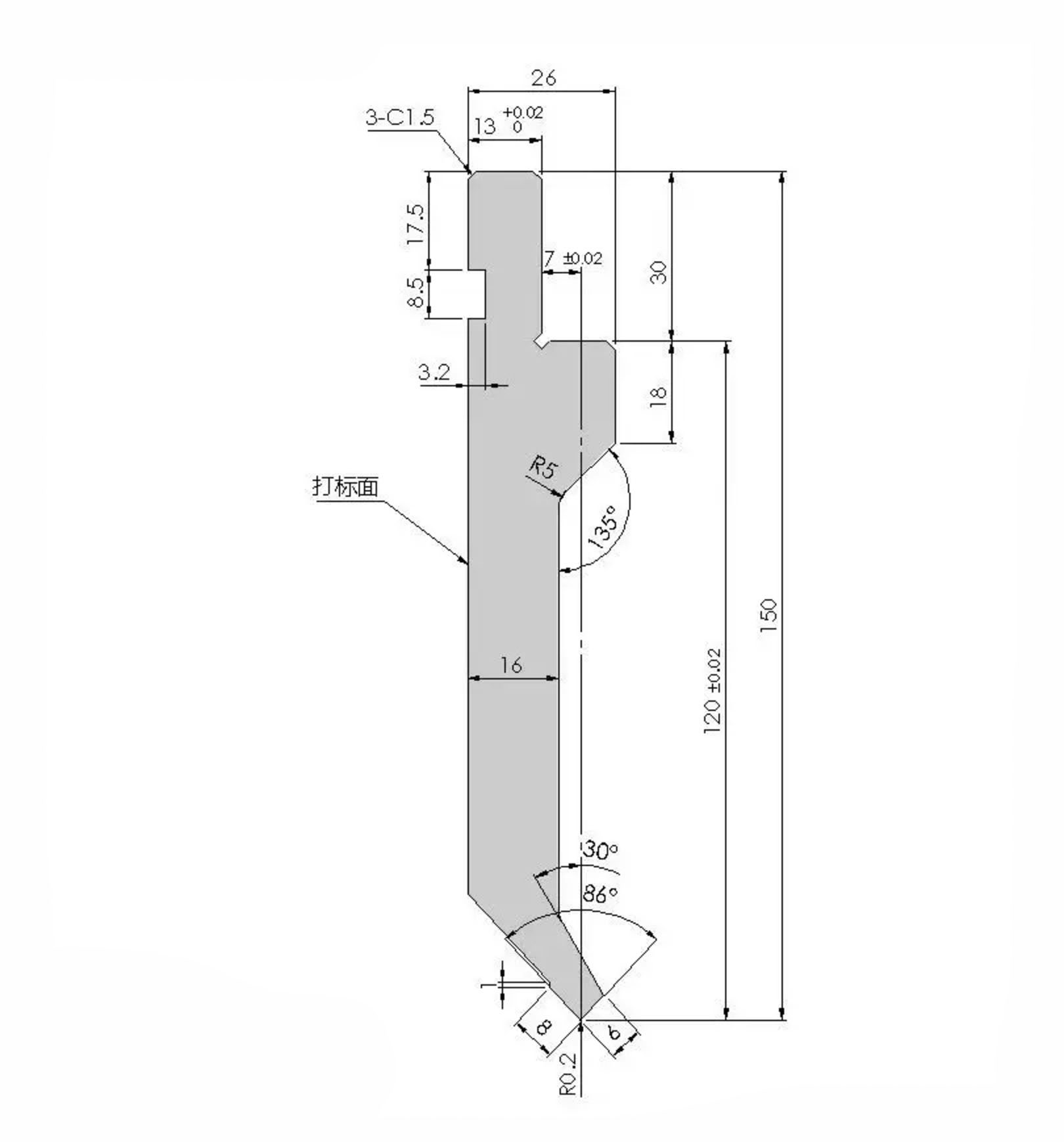

Moldes de cuello de cisne (cuchillo doblador)

: Adecuado para ranuras en forma de U y procesamiento de piezas de trabajo con canales profundos, lo que puede evitar los bordes ya doblados de la pieza de trabajo y evitar interferencias;

Moldes de arco

: Adecuado para doblar y formar arcos y esquinas redondeadas, como piezas de trabajo en forma de arco y procesamiento de esquinas redondeadas de transición;

Moldes de formas irregulares

: Personalizado según dibujos especiales de piezas de trabajo, adecuado para requisitos de doblado de formas irregulares.

Clasificado por escenario de aplicación

Troqueles de doblado de chapa estándar

: Adecuado para láminas de metal comunes, como acero con bajo contenido de carbono y acero galvanizado, y ofrece una alta rentabilidad;

Troqueles para doblar acero de alta resistencia

: Diseño engrosado y materiales de alta dureza, adecuados para materiales difíciles de doblar como acero inoxidable y placas de aleación de alta resistencia;

Troqueles específicos para materiales finos

: Mecanizado con precisión para evitar deformaciones, deformaciones y rayones durante el doblado de materiales delgados.

Clasificado por interfaz de instalación

Tipo Amada/Promecam: Compatible con el sistema de sujeción de las dobladoras serie Amada;

Tipo Trumpf/Wila: Compatible con el sistema de sujeción de las dobladoras series Trumpf y Wila;

Nuevo tipo estándar: interfaz universal, adecuada para la mayoría de las máquinas dobladoras domésticas.

Seleccionar las herramientas adecuadas para la plegadora es crucial para garantizar la precisión del doblado, la eficiencia de la producción y la vida útil del troquel.

Método para seleccionar herramientas de plegadora

Los puntos clave para seleccionar herramientas para plegadoras son la coincidencia de las características del material, los procesos de doblado, los requisitos de la pieza de trabajo y los parámetros del equipo, ninguno de los cuales se puede prescindir. Los siguientes cinco puntos clave cubren todos los aspectos técnicos críticos de todo el proceso de selección, asegurando tanto la precisión del doblado como la vida útil del troquel. Los principiantes pueden consultarlos directamente para una selección precisa.

1: Adaptación a las características del material (clave para evitar la recuperación elástica y el agrietamiento)

Diferencias en las características de recuperación elástica de diferentes materiales metálicos

La selección de las herramientas de la plegadora debe primero coincidir con la resistencia a la tracción y las características de recuperación elástica del material procesado, que es el núcleo para garantizar ángulos de flexión precisos. El acero dulce común tiene una recuperación elástica mínima; al doblar a 90°, se puede utilizar un punzón de 86°~88° para compensación. El acero inoxidable y el acero de alta resistencia tienen una recuperación elástica significativa, lo que requiere un punzón de 85° o un ajuste específico del ángulo del punzón para evitar desviaciones angulares de la pieza de trabajo después de doblarla.

Principios básicos para igualar el espesor del material con matrices

El espesor del material determina directamente la condición de soporte de fuerza y el efecto de flexión de la matriz. Los materiales finos, de espesor medio y grueso requieren especificaciones de troquel correspondientes para evitar daños en el troquel o defectos en la formación de la pieza de trabajo, satisfaciendo las necesidades de búsquedas de palabras clave de cola larga como 'coincidencia de espesor de material y herramientas de plegadora' en Google. El material comúnmente utilizado para las herramientas de plegadora es 42CrMo. Después del templado y el endurecimiento por inducción de la superficie, su dureza generalmente alcanza HRC 45-50. Tiene una excelente resistencia y tenacidad, lo que previene eficazmente la fractura bajo alta presión. La siguiente es su tabla comparativa de estándares internacionales.

2: Cumplir con el 'Principio 8x' (Estándar de selección para el ancho de muesca en V del troquel inferior)

Fórmula central y escenarios de aplicación del 'principio 8x'

El 'Principio 8x' es la fórmula central de la industria para la selección de troqueles de máquinas dobladoras: 'Ancho de muesca en V del troquel inferior V = 8 × espesor del material T'. Como estándar de selección óptimo en condiciones ideales, es aplicable para doblar la mayoría de placas de espesor medio (3-8 mm), lo que garantiza un doblado suave de los filetes y evita el agrietamiento de la pieza de trabajo.

Técnicas de ajuste para el ancho de muesca en V de materiales con diferentes espesores

No todos los materiales siguen estrictamente el Principio 8x; el ancho de la muesca en V debe ajustarse de manera flexible según el espesor del material: para placas delgadas (T<3 mm), se puede reducir a V=6T para obtener un radio de filete más pequeño; para placas gruesas (T>8 mm), es necesario aumentarlo a V=10T~12T para reducir la fuerza de flexión y evitar el estallido del troquel y el agrietamiento del lado interno de las piezas de trabajo.

3: Limitación del tonelaje de presión

Fórmula de cálculo y aplicación del tonelaje de presión de flexión

Durante la selección, es imperativo asegurarse de que la matriz pueda soportar la presión de salida real de la máquina dobladora; La sobrecarga está estrictamente prohibida, ya que provocará la explosión del troquel y daños al equipo. El cálculo del tonelaje de presión debe combinar el espesor del material, la resistencia a la tracción del material y el ancho de la muesca en V del troquel inferior, y se debe seleccionar el troquel con la capacidad de carga correspondiente después de un cálculo preciso.

Puntos clave para igualar la capacidad de rodamiento del troquel con el tonelaje del equipo

El tonelaje de salida real de la máquina dobladora debe ser menor que la capacidad de carga nominal de la matriz, con un cierto margen de seguridad reservado (se recomienda entre 10% y 15%). Para doblar placas gruesas y acero de alta resistencia, se deben seleccionar matrices engrosadas o matrices segmentadas para dispersar la presión de flexión y extender la vida útil de la matriz.

4: Selección de forma de punzón

Tipos de punzones convencionales y escenarios de aplicación

La forma del punzón debe coincidir perfectamente con la forma final de la pieza de trabajo para evitar interferencias o defectos de formación. Diferentes punzones corresponden a diferentes necesidades de plegado: los punzones estándar son adecuados para el doblado de reglas convencionales y tienen la aplicación más amplia; los punzones de ángulo agudo son adecuados para flexión de ángulo pequeño o compensación de recuperación elástica; Los punzones de cuello de cisne son adecuados para mecanizar ranuras en forma de U y canales profundos, ya que pueden evitar los bordes ya doblados de la pieza.

Puntos clave para personalizar punzones para piezas especiales

Para piezas de trabajo con formas circulares o irregulares, se deben seleccionar punzones de arco o punzones irregulares personalizados. Combinado con dibujos precisos de la pieza de trabajo, el contorno del troquel debe coincidir completamente con la pieza de trabajo para garantizar la precisión del conformado por flexión.

5: Compatibilidad de instalación y equipos

Coincidencia de tipos de vástagos de troqueles para máquinas dobladoras

El tipo de vástago de matriz debe ser totalmente compatible con el sistema de sujeción de la máquina dobladora. Los tipos de vástago comunes incluyen Amada/Promecam, New Standard y Trumpf/Wila. El método de sujeción del equipo debe confirmarse antes de la selección para evitar problemas como una instalación insegura del troquel y una desviación de posicionamiento.

Principios de adaptación para la carrera del equipo y la altura del troquel

La altura del troquel debe coincidir con la carrera del deslizador y la altura de apertura de la mesa de trabajo de la máquina dobladora. Una matriz excesivamente alta provocará una carrera de deslizamiento insuficiente, lo que imposibilitará el plegado completo; un troquel excesivamente bajo afectará la carga y descarga de la pieza de trabajo y reducirá la eficiencia de la producción. Al mismo tiempo, se debe confirmar la compatibilidad entre la interfaz de instalación del troquel y el equipo para garantizar una instalación conveniente y un posicionamiento preciso.

Precauciones para seleccionar herramientas para prensa plegadora:

1. No ignore la recuperación elástica del material, de lo contrario se producirán ángulos de flexión inexactos;

2. Se debe seguir la 'regla 8x', de lo contrario provocará grietas en la pieza de trabajo y daños en el molde;

3. Asegúrese de que el equipo sea compatible; de lo contrario, se producirá un error en la instalación.

Tabla comparativa de estándares internacionales 42CrMo (esencial para la selección)

País/Organización estándar | Código estándar | Grado correspondiente |

China (GB) | GB/T 3077 | 42CrMo o 42CrMo4 |

Estados Unidos (AISI/ASTM) | ASTM A29 | 4140 |

Organización Internacional de Normalización (ISO) | ISO 683-1 | 42CrMo4 |

Alemania (DIN) | EN 10083 | 1,7225 (o 42CrMo4) |

Japón (JIS) | JIS G4105 | SCM440 |

Reino Unido (BS) | BS 970 | 708M40 (EN19) |

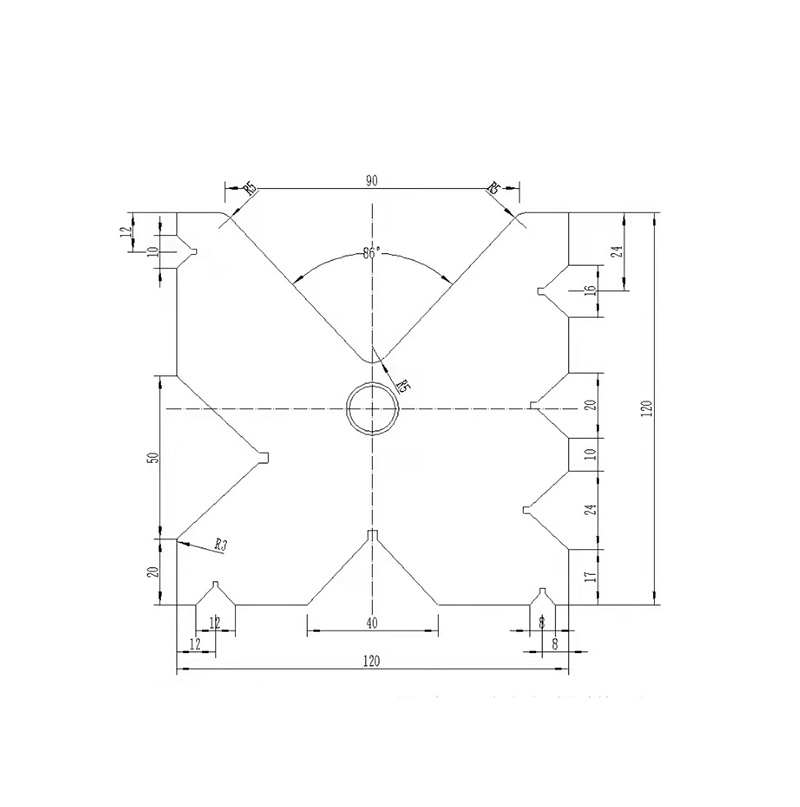

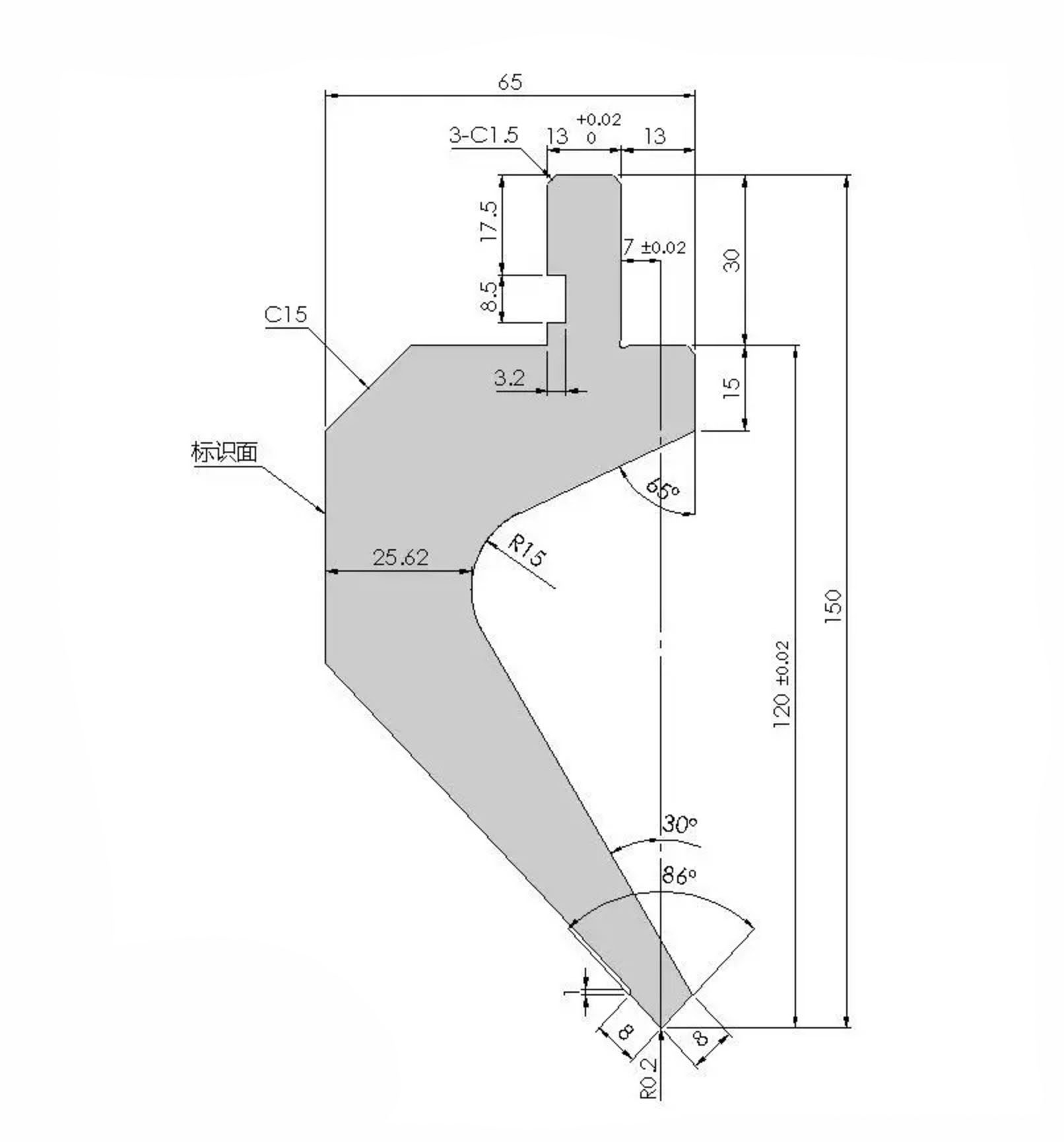

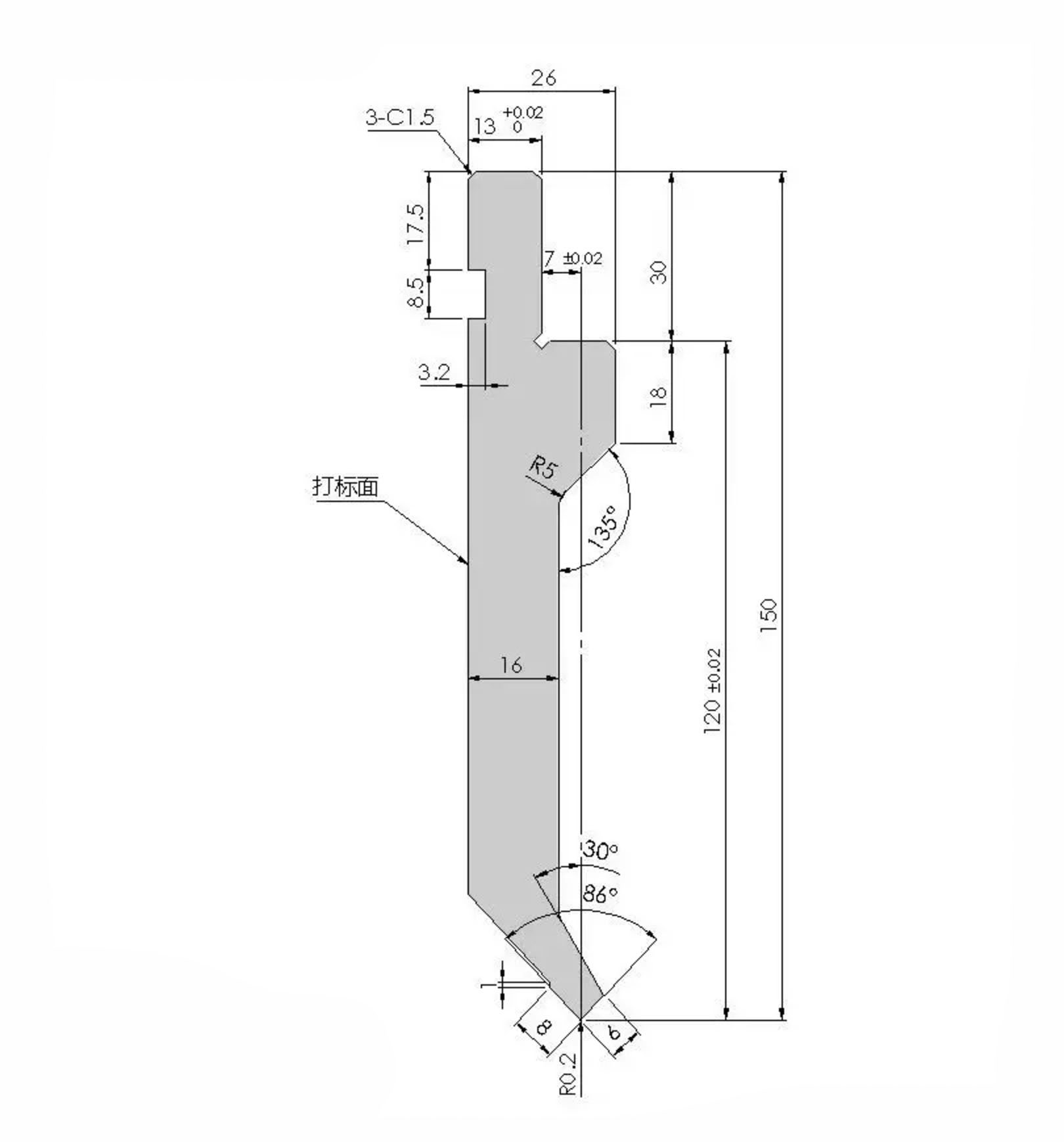

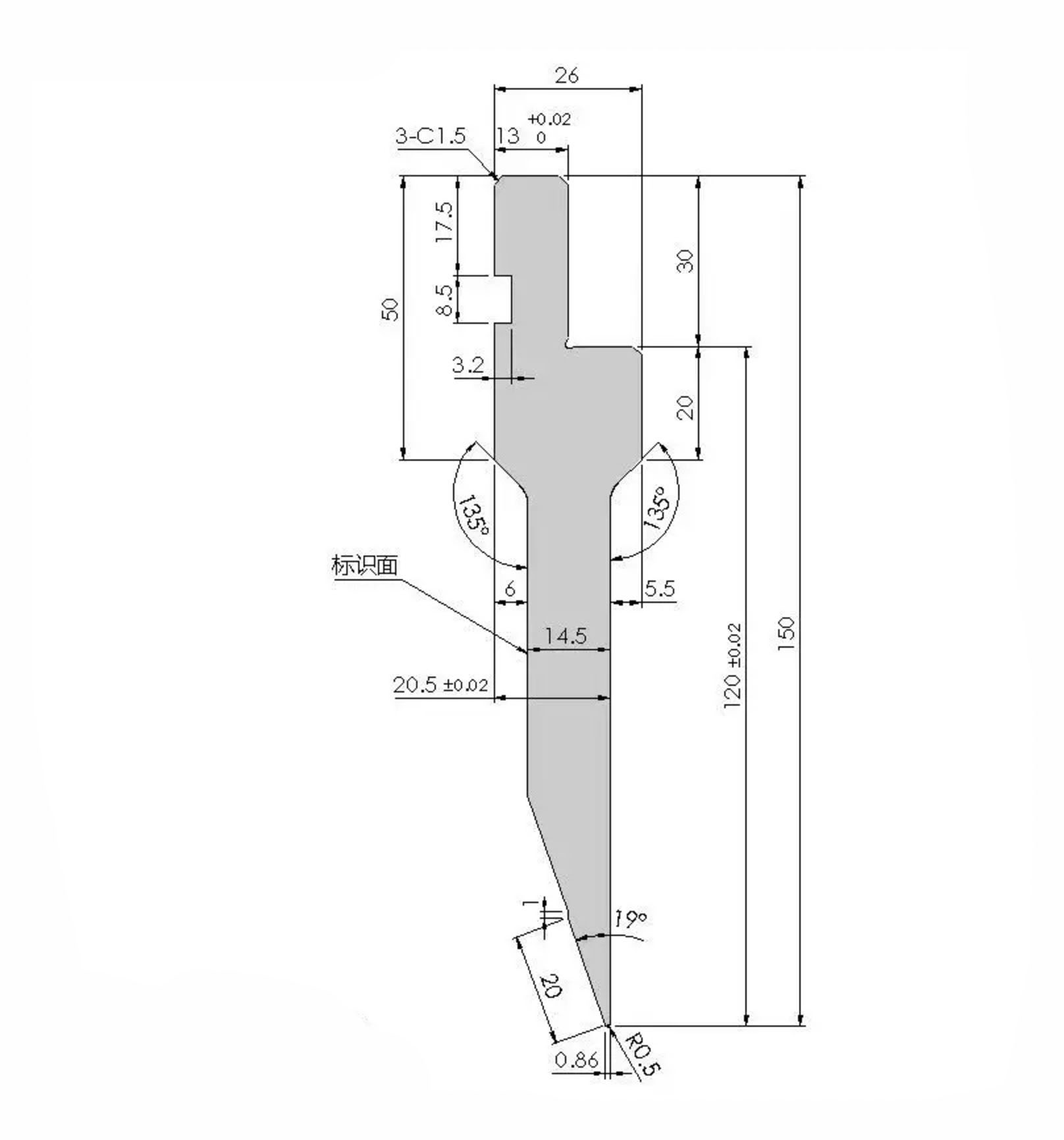

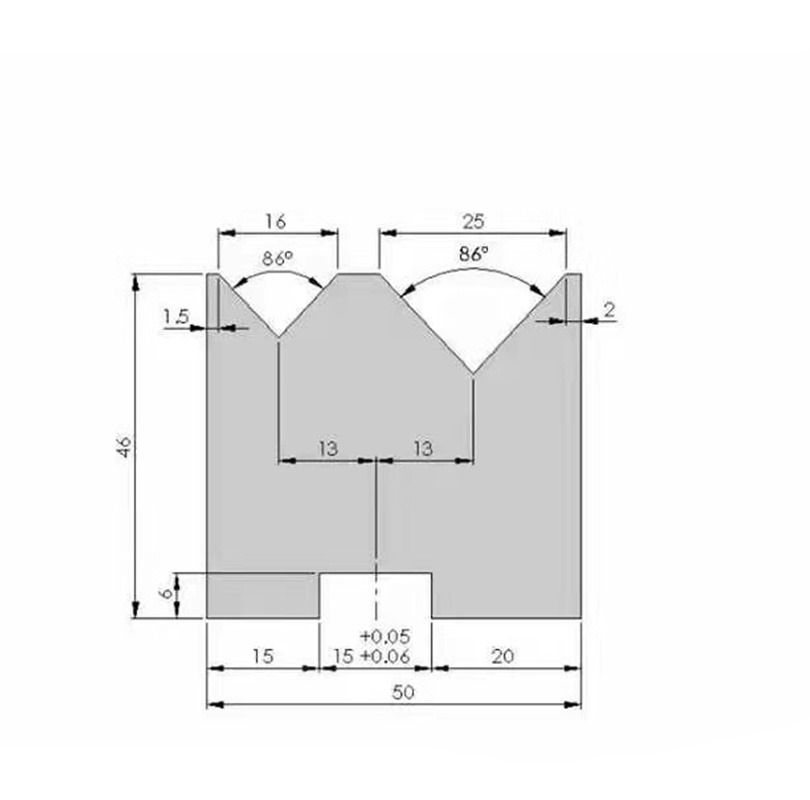

prensa plegadora dibujo de troquel superior

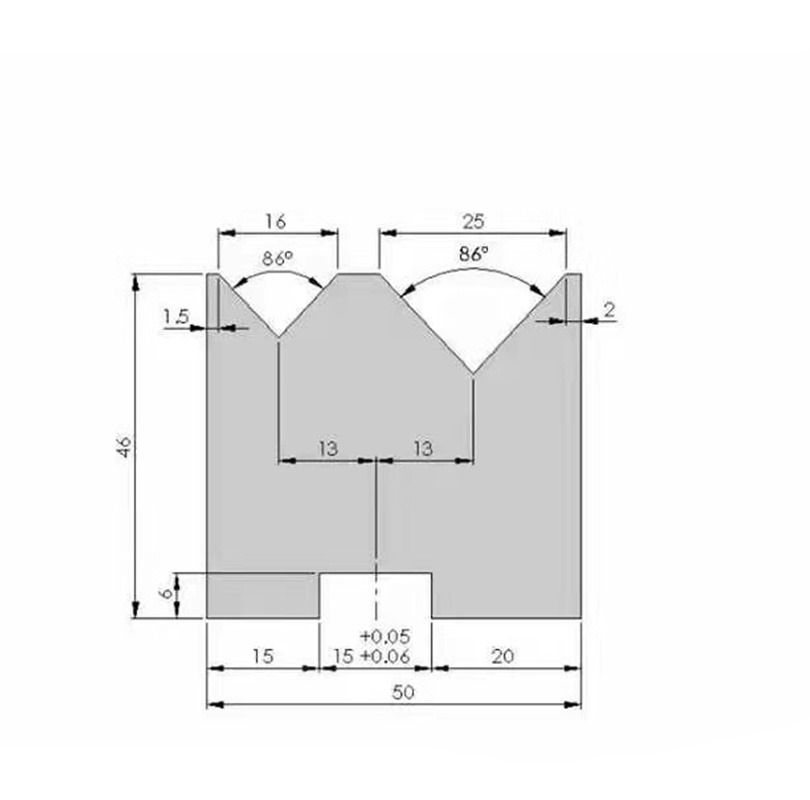

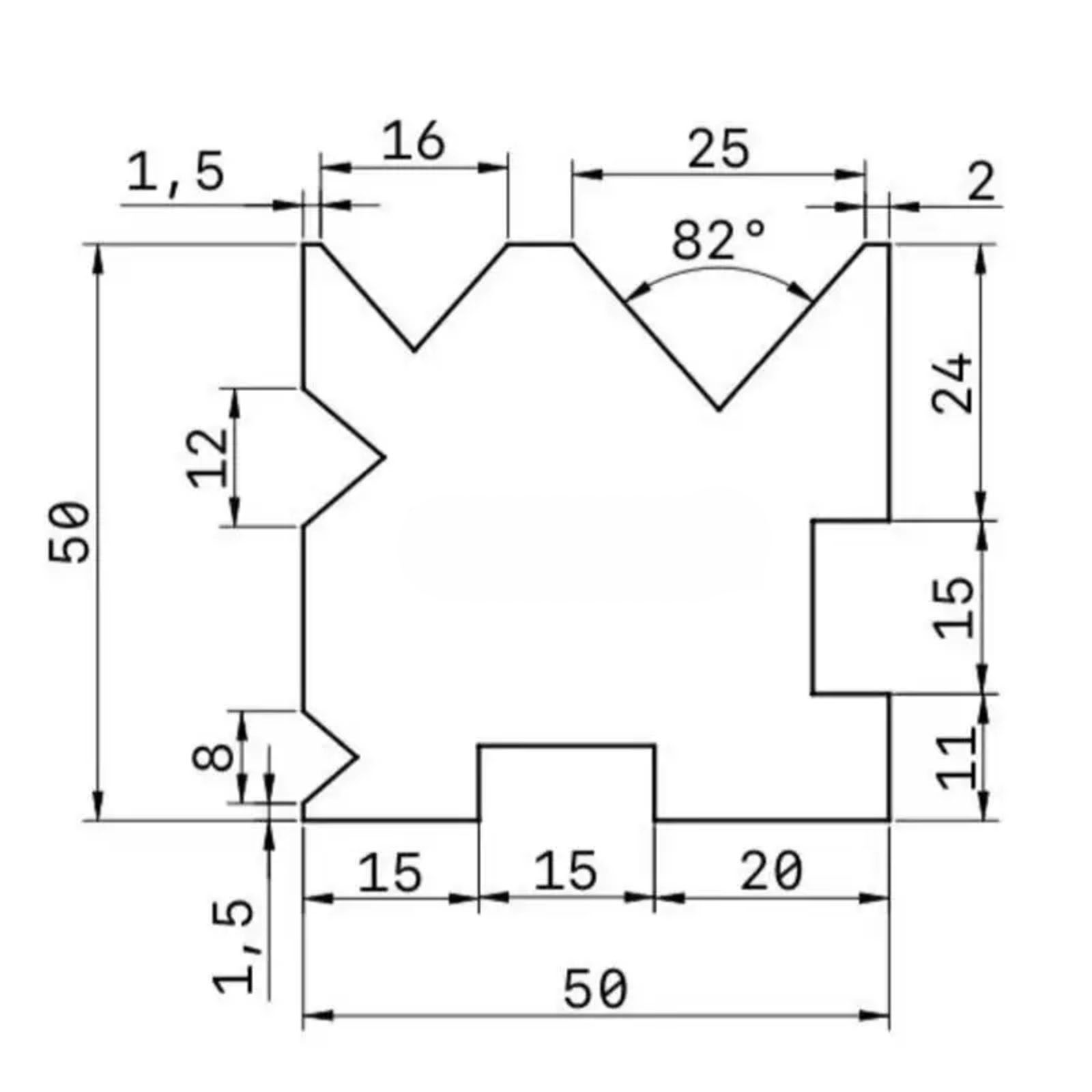

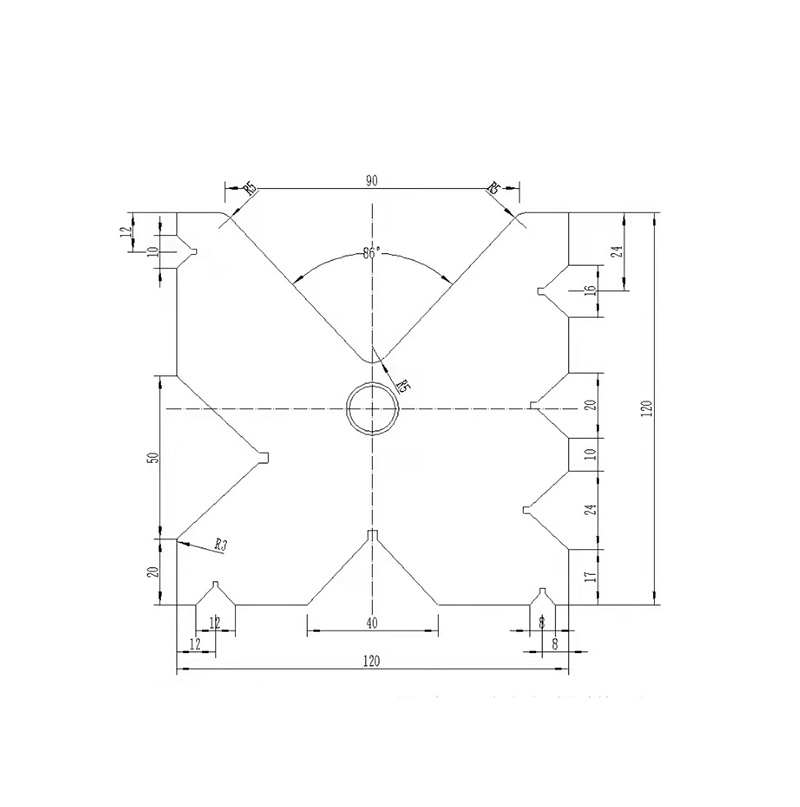

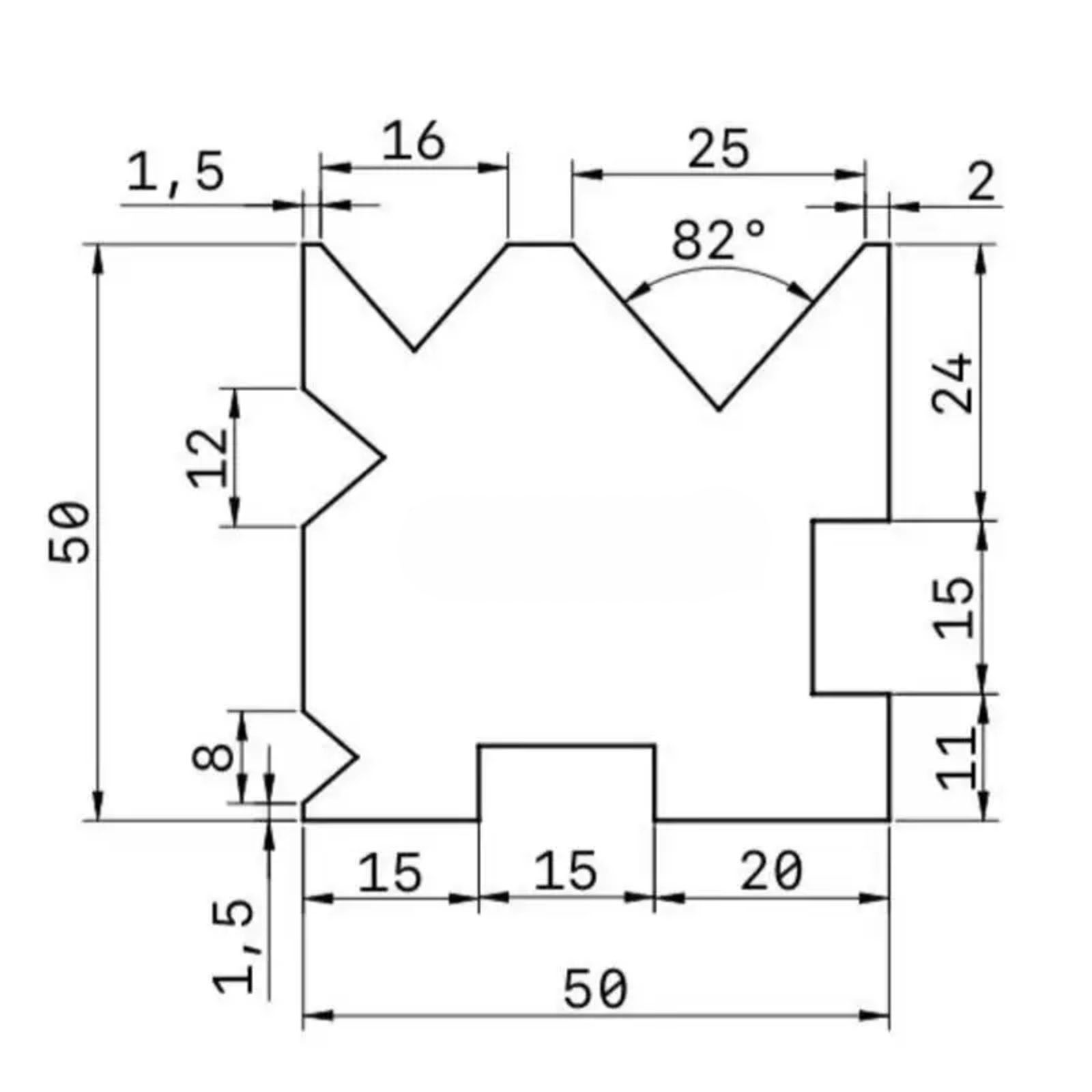

prensa plegadora dibujo de troquel inferior