Especificaciones y dimensiones de las cuchillas cortadoras de barras de refuerzo para chatarra

| NO. | Nombre del producto | Dimensiones de especificación (largo x ancho x alto/espesor) ) | Material | Observaciones |

| 1 | tamaño de la hoja de la barra de refuerzo

Tamaño de la hoja del cortador de barras de refuerzo | 78*78*17 milímetros | 9crsi, SKD-11, H13 | Hay servicios de personalización disponibles; Podemos fabricar según sus dibujos, con una cantidad mínima de pedido de 2 piezas. |

| 2 | 80*80*17 milímetros |

| 3 | 80*80*30 milímetros |

| 4 | 83*83* 16mm |

| 5 | 83*83*26 milímetros |

| 6 | 83*83*26 milímetros |

| 7 | 90*90*20 milímetros |

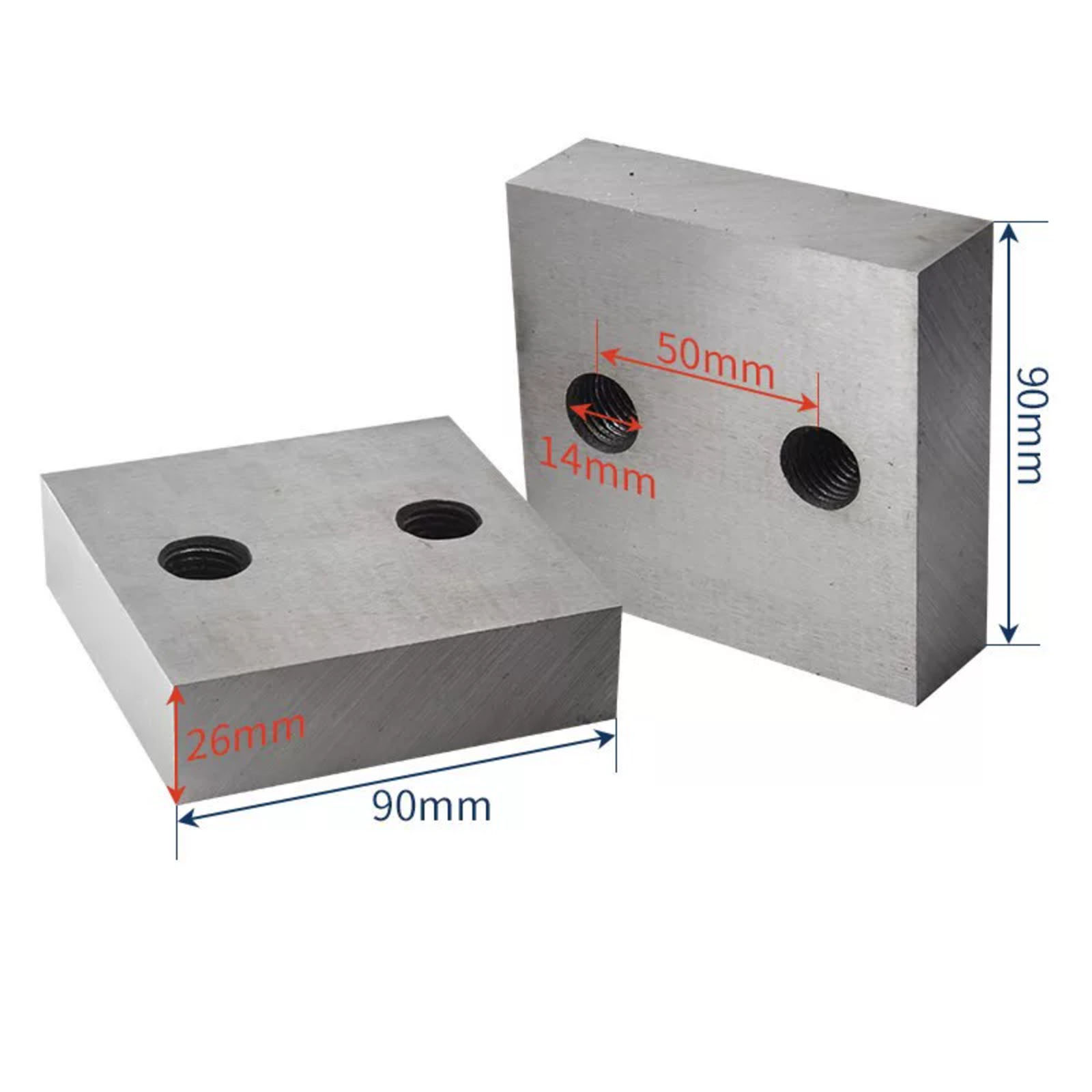

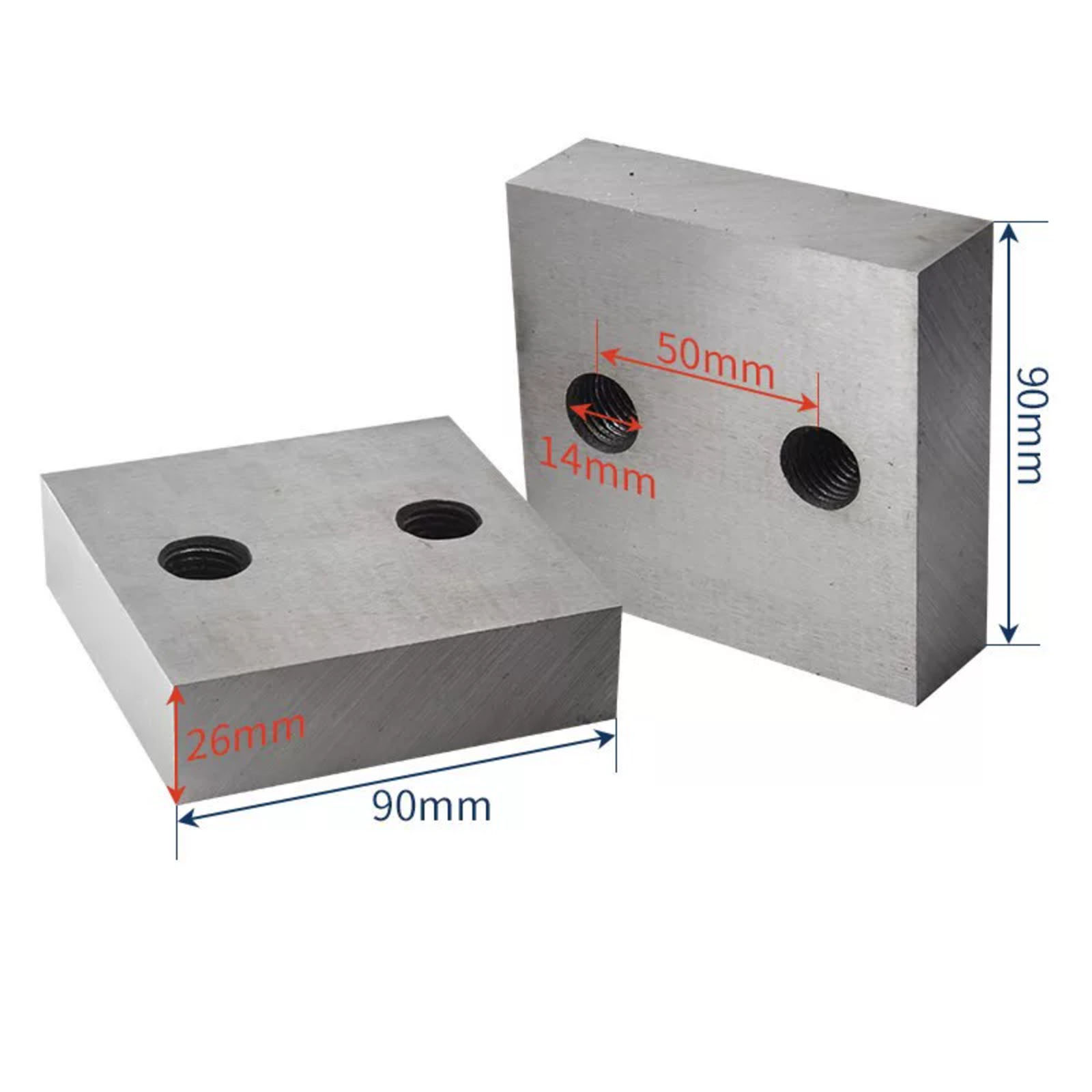

| 8 | 90*90* 26mm |

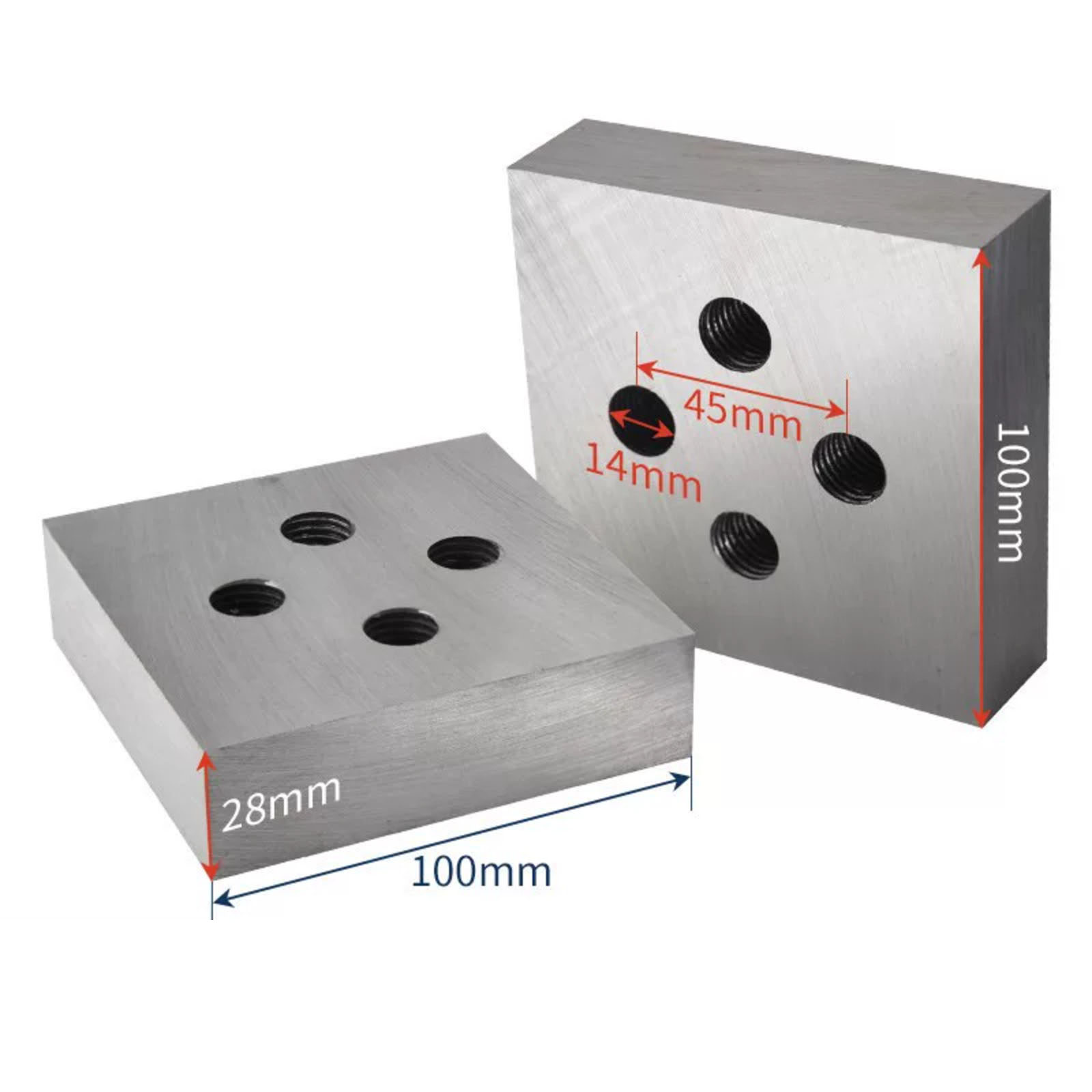

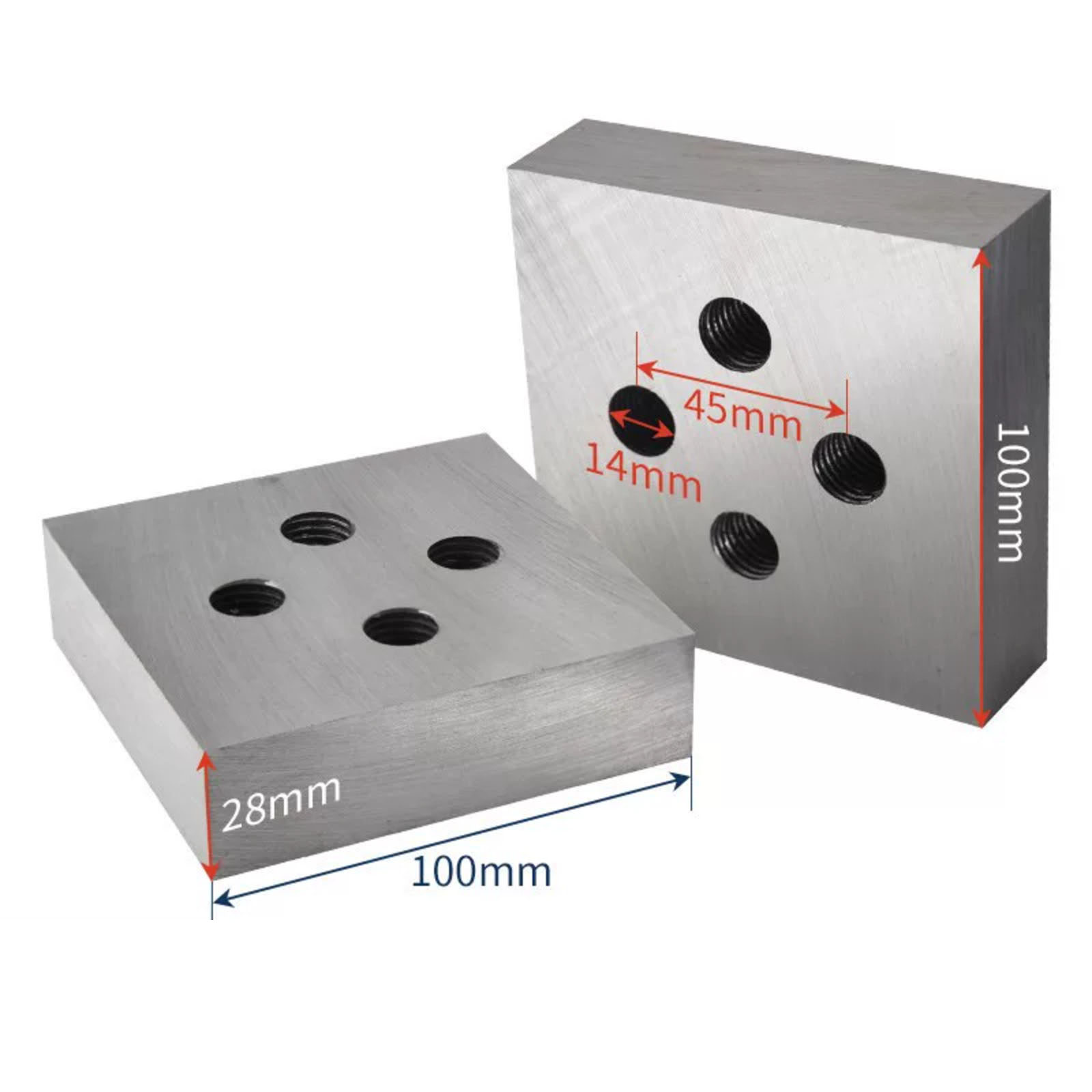

| 9 | 100*100*20 milímetros |

| 10 | 100*100*30 milímetros |

| 11 | 110*110*20 milímetros |

| 12 | 100*30*75 milímetros |

| 13 | 85x65x30mm |

| 14 | Cuchilla de máquina cortadora de barras de refuerzo de mano | 26×20×10 milímetros |

| 15 | 30×24×11 milímetros |

| 16 | 36×28×14 milímetros |

| 17 | 40×30×15 milímetros |

|

|

|

Le proporcionaré sugerencias de uso basadas en la selección de materiales, combinación de equipos, material de corte y proceso de fabricación:

Selección del material de la cuchilla para cortar barras de refuerzo

El material de la hoja determina directamente su dureza, tenacidad y vida útil. Elija el material según sus necesidades de corte:

Material H13

Actualmente, es el material de cuchillas de alta calidad más utilizado en el mercado, que posee una resistencia al desgaste y tenacidad extremadamente altas, con una excelente resistencia a los ciclos térmicos. Incluso durante el corte continuo de alta intensidad y a largo plazo, no es propenso a deformarse o astillarse, lo que lo hace adecuado para el procesamiento a gran escala de barras de refuerzo de alta resistencia.

Material Cr12MoV

Acero para herramientas de alta dureza y alta resistencia al desgaste. Su dureza supera con creces la de las hojas de aleación ordinarias y puede satisfacer las necesidades de corte de barras de refuerzo laminadas en frío de alta dureza. Tenga en cuenta que su dureza es relativamente más débil; Se recomienda evitar su uso en condiciones de corte con grandes espacios y alto impacto.

Material 9CrSi

Una opción económica y práctica. Tiene buena templabilidad y maquinabilidad, es adecuado para cortar barras de refuerzo ordinarias de resistencia media y baja y se usa ampliamente en proyectos pequeños y medianos.

Especificaciones mecánicas coincidentes (personalizadas por tamaño)

Coincidencia de formas: Las formas comunes de las hojas son cuadradas (se pueden utilizar cuatro lados) y rectangulares. Las hojas cuadradas permiten la rotación de cuatro filos, extendiendo significativamente su vida útil, adecuadas para escenarios de procesamiento a gran escala; Las hojas rectangulares son en su mayoría de una o dos caras, adecuadas para máquinas de corte de pequeño tonelaje.

Coincidencia de tamaños: Las máquinas cortadoras de diferentes tonelajes (como GQ40, GQ50, GQ60) tienen estándares específicos para el grosor, la longitud, el ancho y el espaciado de los orificios de los pernos de la hoja. La selección debe seguir estrictamente el manual de instrucciones del equipo.

Los diferentes tipos de barras de refuerzo tienen propiedades físicas significativamente diferentes, por lo que la selección de la hoja debe basarse en las características del material:

Acero redondo ordinario: baja dureza y baja resistencia al corte. Los materiales 9CrSi o Cr12MoV son suficientes y satisfacen las necesidades básicas de corte y controlan los costes.

Barra de refuerzo acanalada de alta resistencia: alta dureza y la estructura de la superficie acanalada desgasta fácilmente la hoja. Se recomienda utilizar material H13. Su excelente resistencia al desgaste y dureza pueden reducir eficazmente el riesgo de astillas, lo que lo hace adecuado para cortes continuos de alta resistencia. Chatarra de refuerzo: Superficie muy corroída, que contiene arena y suciedad, provocando un desgaste importante en las palas. Se prefieren materiales con alto contenido de níquel;

Proceso de fabricación

Se prefieren las hojas procesadas mediante rectificado completo y tratamiento térmico al vacío. Estas hojas tienen una distribución uniforme de la dureza, buena retención de los bordes y son menos propensas a astillarse o desafilarse durante el corte.

Cuchillas de corte de barras de refuerzo personalizadas

Nuestras hojas, a través de una profundidad de endurecimiento y una dureza optimizadas, abordan el problema común de la industria de la fractura frágil al cortar barras de refuerzo de alta resistencia.

Tabla de correspondencia de grados de materiales metálicos de la hoja

Grado básico | Categoría de acero | Estándar chino GB/T 1299 | Estándar americano ASTM | Norma alemana DIN (W-Nr.) | Estándar japonés JIS |

H13 | Acero para matrices de trabajo en caliente | 4Cr5MoSiV1 | H13 | 1.2344 | SKD61 |

Cr12MoV | Acero para matrices de trabajo en frío | Cr12MoV |

| 1.2601 | SKD11 |

9crsi | Acero para herramientas de aleación (acero para herramientas de corte) | 9crsi |

| 1.2108 |

|

dibujo de cuchillas de corte de barras de refuerzo

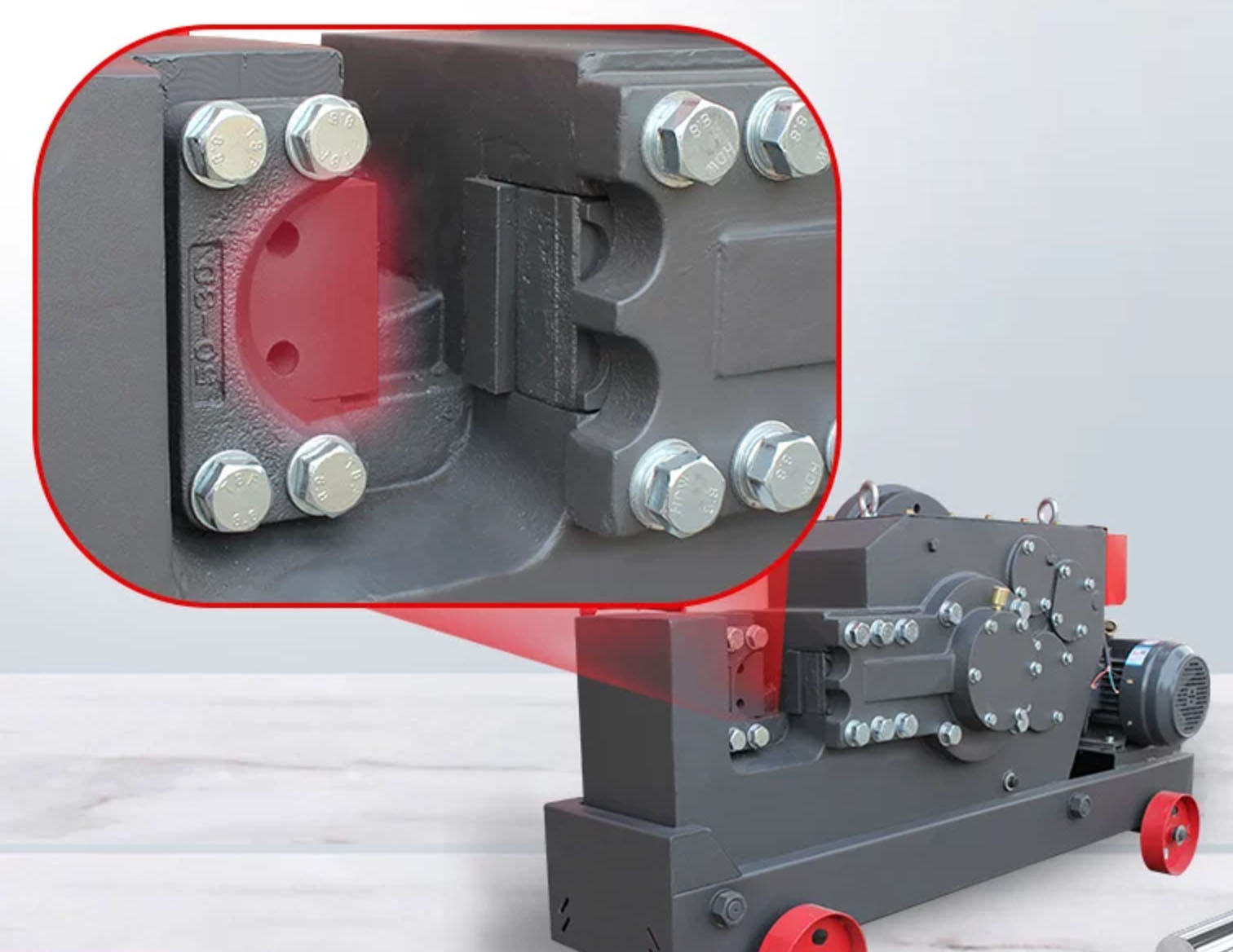

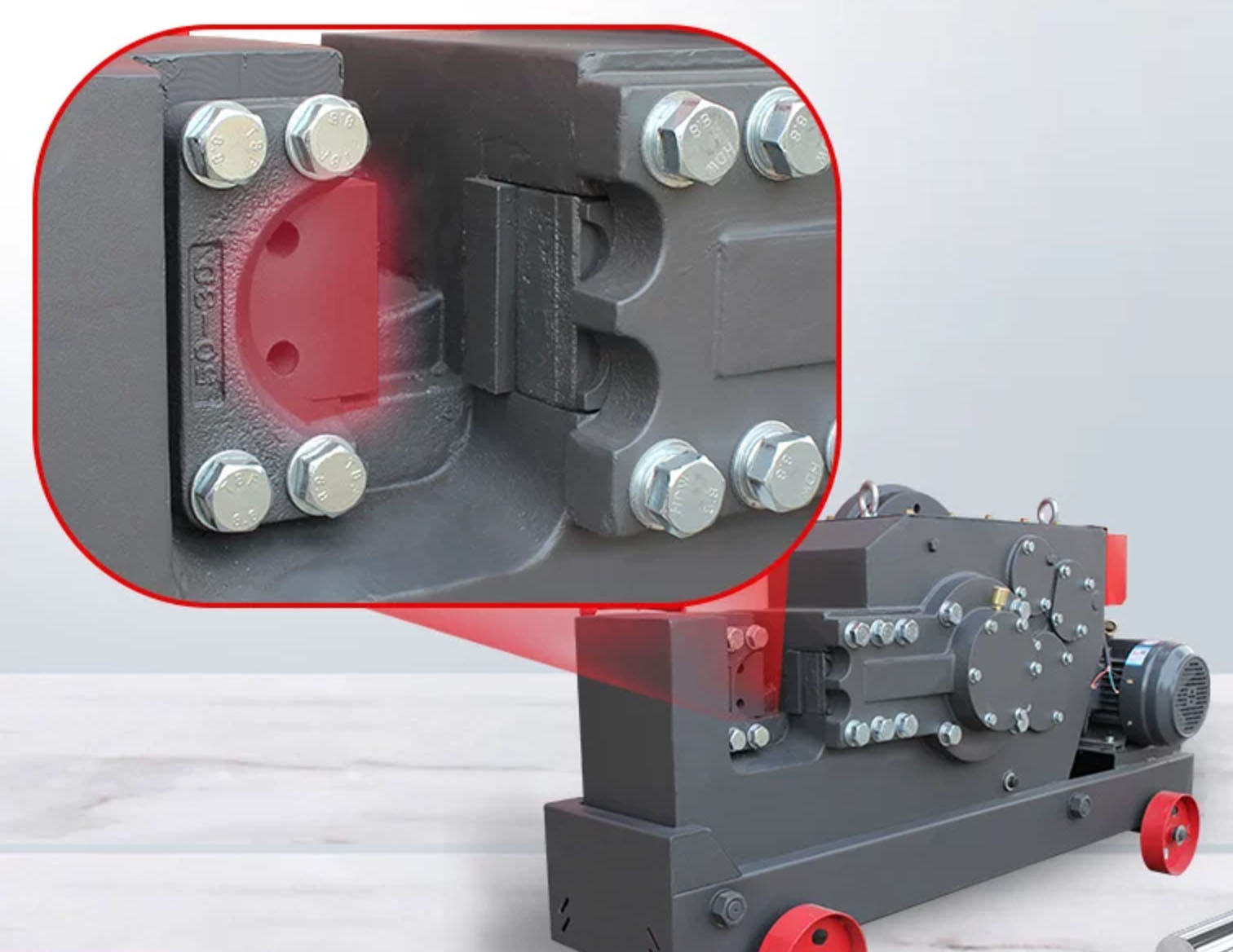

Ubicación de instalación de la cuchilla cortadora de barras de refuerzo

Cuchillas cortadoras de chatarra de larga duración 2026

Reemplazo rápido de la cuchilla de la máquina cortadora de barras de refuerzo: 5 pasos de seguridad

Principios básicos: Apagar y detener completamente → Confirmar que no hay presión → Desmontaje y montaje estándar → Ajuste preciso → Verificación de ejecución de prueba. Evite el funcionamiento eléctrico presurizado y bajo tensión durante todo el proceso para evitar lesiones por pellizco de la hoja y riesgos de arranque accidental del equipo.

Paso 1: Apague y bloquee, detenga completamente la máquina

Apague la fuente de alimentación principal de la máquina cortadora, desenchufe el cable de alimentación/apague el disyuntor; Gire manualmente el volante del equipo para confirmar que el portacuchillas no tenga movimiento de inercia y esté completamente estacionario, evitando el arranque accidental del equipo.

Paso 2: Liberar la presión, desmontar la protección.

Aflojar la válvula de descarga del sistema hidráulico del equipo (para modelos hidráulicos), liberar completamente la presión hidráulica dentro del portacuchillas para evitar que el portacuchillas rebote repentinamente; retire el protector de seguridad y los clips de fijación de la hoja, y limpie los restos de barras de refuerzo y los residuos entre el portacuchillas y la hoja para garantizar un espacio sin obstáculos para el desmontaje y el montaje.

Paso 3: Desmontaje estándar, manejo cuidadoso

Utilice una llave especial para aflojar los pernos de fijación de la hoja (desmóntelos en secuencia diagonal para evitar la deformación del soporte de la hoja), evite estrictamente golpear directamente la hoja/los pernos con un martillo; Durante el desmontaje, sostenga firmemente la hoja con la mano y coloque la hoja vieja correctamente en un área antideslizante y sin impacto.

Paso 4: Instalación precisa, nivelación y ajuste de espacios

Coloque suavemente la nueva hoja en la superficie de posicionamiento del portacuchillas, confirme que la dirección de instalación de la hoja (borde de corte mirando hacia el lado de corte) sea correcta y apriete gradualmente los pernos de fijación en una secuencia diagonal (par uniforme para evitar la desalineación de la hoja); ajuste el espacio entre las cuchillas móviles y estacionarias, el espacio de corte de la barra de refuerzo convencional se controla en 0,1 ~ 0,3 mm, un espacio demasiado grande es propenso a atascar el material y un espacio demasiado pequeño es propenso al desgaste de la hoja.

Paso 5: Restablecer la protección, ejecución de prueba sin carga

Restablecer y bloquear el protector de seguridad; después de encender la alimentación, mueva el equipo 2 o 3 veces sin carga, verifique que el portacuchillas funcione suavemente y que la cuchilla no tenga atascos ni ruidos anormales, y después de confirmar que la acción de corte es normal, realice un corte de prueba de la barra de refuerzo. Si el corte de prueba es exitoso, se puede utilizar normalmente.